Co może łączyć popcorn i płytę PCB, stanowiącą wnętrze urządzeń do badania słuchu, które produkujemy? Zapewne pierwsze skojarzenie z popcornem, to strzelająca na patelni kukurydza. Płyty PCB możemy natomiast znaleźć w laptopach, telefonach, pilotach, słuchawkach oraz innym sprzęcie codziennego użytku. Co więc może łączyć te dwie tak bardzo odmienne rzeczy?

Komponenty montowane na płytach PCB wykonane są z różnych materiałów. Niektóre z nich ze względu na swoją budowę i materiały, z których są wytworzone, mają tendencję do gromadzenia wilgoci. Podczas procesu lutowania w piecach przepływowych w Dziale SMD, komponenty znajdujące się na płycie w krótkim czasie zostają poddane temperaturze sięgającej niemal 300°C. W takich warunkach i w takim tempie niemożliwe jest powolne odparowanie wilgoci, co skutkuje efektem popcorningu, czyli małym wybuchem i gwałtownym uwolnieniem nagromadzonych gazów. Skutkuje to zniszczeniem komponentów, rozwarstwieniem wewnętrznych warstw, pojawiają się również wybrzuszenia lub pęknięcia zewnętrznych powłok lub uszkodzenia delikatnych części znajdujących się wewnątrz procesorów. Skoro już wiemy jakie są zagrożenia, czy mamy jakieś środki zapobiegawcze na SMD, aby komponenty w piecu nie strzelały jak ziarna kukurydzy na rozgrzanej patelni?

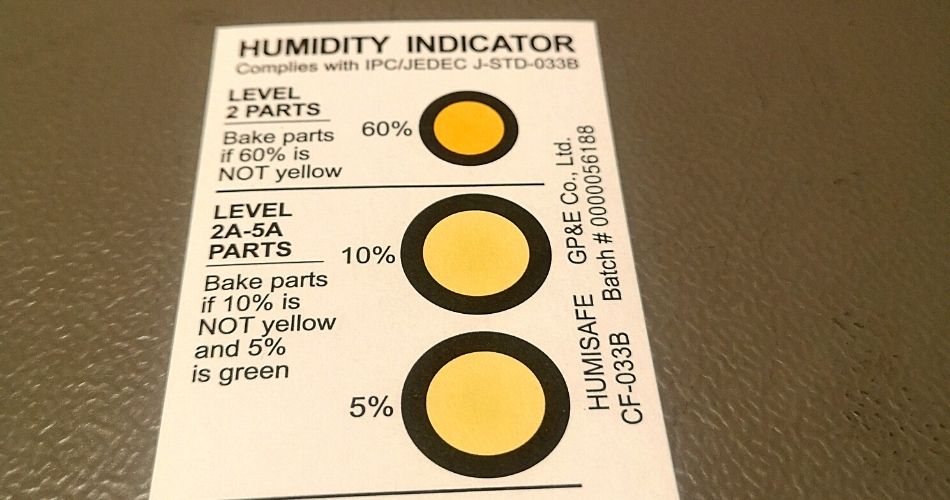

Tutaj z pomocą przychodzi nam Moisture Sensitivity Level (MSL), a dla nas zwykłe "emesele", jak je nazywamy. Parametr MSL to wartość przypisana do danego elementu elektronicznego, która definiuje czas, w jakim dany komponent może być przechowywany w normalnej atmosferze, zanim wchłonie nadmierną ilość wilgoci, stanowiącej ryzyko w dalszych procesach produkcyjnych. Takie podzespoły traktujemy ze specjalną pieczołowitością. Przechowywane one są w specjalnych workach MBB (Moisture Barrier Bag), które po zgrzaniu w zgrzewarce, nie dopuszczają wilgoci do środka. By odpowiednio je zabezpieczyć wkładamy tam również woreczki higroskopijne zawierające żel krzemionkowy, który absorbuje wilgoć oraz wskaźniki, dzięki którym po otwarciu worka MBB wiemy czy podczas przechowywania nie dostała się do środka wilgoć. Worki czasem ulegają zniszczeniu, a każde rozszczelnienie sprawia, że komponent wystawiony jest na niekorzystne dla niego warunki. Dlatego ważne jest, by każdorazowo sprawdzać jakość opakowania oraz kontrolować wskaźnik.

To jednak nie koniec kontroli. Poziom MSL stopniujemy również według czasu, jaki dany komponent może przebywać w procesie produkcji na maszynach P&P, poza workiem MBB, czyli w normalnych warunkach, w których zawsze jest trochę wilgotności. Zakres stopniowania to 1-6 oraz dwa poziomy ,,a”. Komponenty z poziomem MSL 1 mają nieograniczony czas, tych jest całkiem sporo i nie sprawiają problemów. MSL 2 to już limit 8760 godzin, czyli rok. MSL 2a - 672 godz. (cztery tygodnie), MSL 3 - 168 godz., MSL 4 - 72 godz., MSL 5 - 48 godz., MSL 5a - 24 godz. oraz MSL 6, który musi być obowiązkowo wygrzany przed każdym użyciem. Liczbę godzin poza workiem MBB zapisujemy w specjalnych tabelkach, aby wiedzieć ile czasu zostało do wygrzania. Co gdy limit zostanie osiągnięty? Komponenty trafiają do pieca, gdzie w niższych i bezpiecznych temperaturach wygrzewają się kilka godzin, dni lub miesięcy, tym samym stając się niedostępnymi na ten czas, co może wypływać na plan produkcyjny.

Od teraz popcorning możecie również kojarzyć z delikatnymi podzespołami elektrycznymi, wrażliwymi na wilgoć, które przed włożeniem do rozgrzanego pieca trzeba odpowiednio osuszyć, by nie zamieniły się w strzelający popcorn 😉.